Bedingungen für die Feuerverzinkung

Von grobem Schmutz gereinigte Oberfläche

Die in Verzinkungsanlagen verwendeten chemischen Stoffe grobe Verunreinigungen von der Oberfläche nicht entfernen können, deshalb müssen die Teile vorher davon gereinigt werden. Hierzu zählen beispielsweise Farben und Lacke, starke Öl- und Fettverschmutzungen, Blindrost und Walzhaut, aber auch Aufkleber und Beschriftungen, Schweißlacke und Schweißrückstände.

Be- und Entlüftungsöffnungen und Ablaufen in Hohlprofilen

Beim Feuerverzinken erhalten die Konstruktionen innen und außen einen Oberflächenschutz. Daher ist es sehr wichtig, dass während des Eintauchens das Eindringen des Zinks in das Innere der Struktur und gleichzeitig die Entlüftung vollständig gesichert ist. Ebenso wichtig ist das Ablaufen des Zinks aus dem Inneren der Stahlteile beim Herausnehmen aus dem Bad. Dementsprechend müssen diese Öffnungen an den höchsten und tiefsten Stellen der Stahlgegenstände angebracht werden.

Fehlende Öffnungen an Hohlprofilen verursachen gefährliche Explosionen!

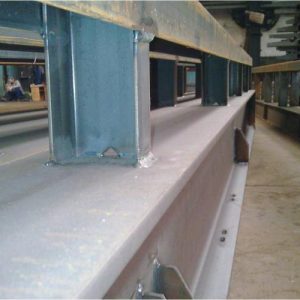

Ausscklinkungen in den Ecken

Sogar Werkstücke aus offenen Profilen können so konstruiert werden, dass das Zink beim Entnehmen aus dem Verzinkungsbad aus der Konstruktion nicht herausfließen kann. Deshalb müssen auch Spänne, Versteifungen und seitliche Anschlusssstütze durch Ausklinkungen oder Bohrungen geöffnet werden, damit Zu- und Ablauföffnungen gesichert werden.

FeuerverzinkungsgereCte Fertigung

Es ist auch empfehlenswert, schon beim Fertigen der Stahlkonstruktionen auf Einiges zu achten, wie zB. das Vermeiden von Doppelungen, Spalten und toter Ecken/Winkel. Bei unvermeindbaren Doppelungen muss die Entlüftung gesichert werden. Die Positionierung der Zu- und Entlüftungsöffnungen kann beim richtigen Anhängen helfen. Die Stahlkonstruktion muss über genügende Anhängepunkte verfügen, um das senkrechte Anhängen zu ermöglichen.

FeuerverzinkungsgereCte Bauteilkennzeichnung – falls erforderlich

Eine oberflächliche Beschriftung mit diversen Markierstiften kann nicht in Frage kommen. Die Nummern werden 1–2 mm tief in das Grundmaterial oder auf ordnungsgemäß angebrachte Metalscheiben eingeprägt, um eine einfache Identifizierung nach dem Verzinken zu gewährleisten.